자료실

우리 회사는 구매자의 입장에서 생산, 공급 하겠습니다.

알루미늄 생산 공정

C.C. Line 생산공정

-

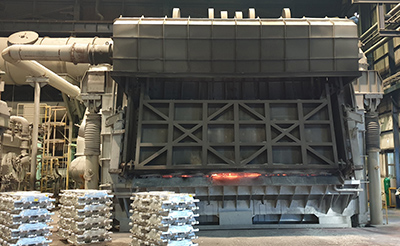

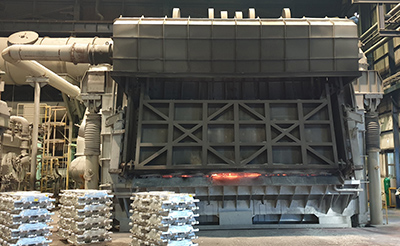

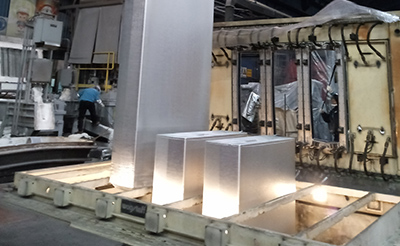

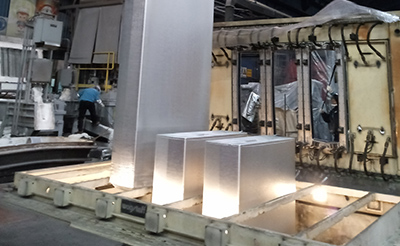

1. 용해로 (Melting Furnace)

1. 용해로 (Melting Furnace)

알루미늄 원자재(Ingot, Scrap, 모합금)등을 용해하는 공정.

전자교반기의 사용으로 용탕품질 향상 및 연료 절감을 꾀한다. -

2. 유지로 (Holoding Furnace)

2. 유지로 (Holoding Furnace)

용해로에서 이송된 용탕(녹은 알루미늄)을 원하는 화학적 성분과 온도 및 청정도를 얻기 위하여 세부 조정처리를 행하는곳이다.

-

3. 탈가스 및 필터 (Degassing & Filtering)

3. 탈가스 및 필터 (Degassing & Filtering)

주로 Ar Gas를 사용하여 용탕속에 잔존하는 수소 Gas를 제거하며, Ceramic Foam Fiter를 사용하여용탕내의 불순물을 제거한다.

-

6. 교정기 (Tension Leveler)

6. 교정기 (Tension Leveler)

알루미늄 Coil을 장력이 주어진 상태에서 일련의 교정 Roller를 통과함으로써 형상을 평탄하게 교정하는 공정.

-

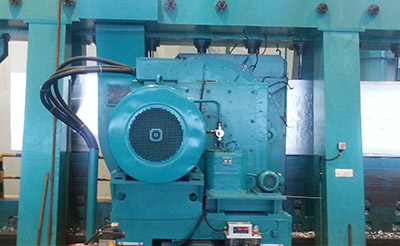

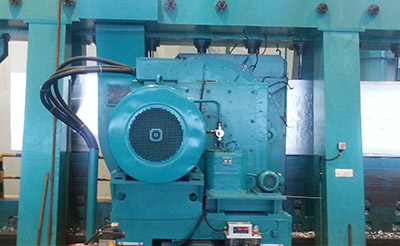

5. 냉간 압연기 (Cold Mill)

5. 냉간 압연기 (Cold Mill)

주조공정에서 생산된 Coil을 재결정온도 이하의 온도에서 압연을 통하여 고객이 요구한 두께로 만드는 공정. 자동두께조절기(AGC) 와 자동형상조절기(AFC)를 이용하여 제품 품질의 고급화 및 정밀도를 향상시킨다.

-

4. 주조기 (Slab Casting)

4. 주조기 (Slab Casting)

용해된 알루미늄을 냉각수가 흐르는 2개의 Roll 사이를 통과시켜 연속적으로 판형태로 만들어 이를 Coil형태로 감아내는 공정이다.

-

7. 폭 절단기 (Slitter)

7. 폭 절단기 (Slitter)

제품을 고객이 원하는 폭으로 자르는 공정.

-

8. 길이 절단기 (Cut-To-Length)

8. 길이 절단기 (Cut-To-Length)

고객이 원하는 길이로 제품을 절단하는 공정

-

9. 소둔로 (Annealing Furnace)

9. 소둔로 (Annealing Furnace)

냉간 압연재의 물성 조절을 행하는 공정. 정해진 온도로 가열 및 유지함으로써 금속학적인 조직의 변화를 꾀하여 재료의 물성 조절 및 품질향상을 얻을 수 있다.

D.C. Line 생산공정

-

1. 용해로 (Melting Furnace)

1. 용해로 (Melting Furnace)

알루미늄 원자재(Ingot, Scrap, 모합금)등을 용해하는 공정.

전자교반기의 사용으로 용탕품질 향상 및 연료 절감을 꾀한다. -

2. 유지로 (Holoding Furnace)

2. 유지로 (Holoding Furnace)

용해로에서 이송된 용탕(녹은 알루미늄)을 원하는 화학적 성분과 온도 및 청정도를 얻기 위하여 세부 조정처리를 행하는곳이다.

-

3. 탈가스 및 필터 (Degassing & Filtering)

3. 탈가스 및 필터 (Degassing & Filtering)

주로 Ar Gas를 사용하여 용탕속에 잔존하는 수소 Gas를 제거하며, Ceramic Foam Fiter를 사용하여용탕내의 불순물을 제거한다.

-

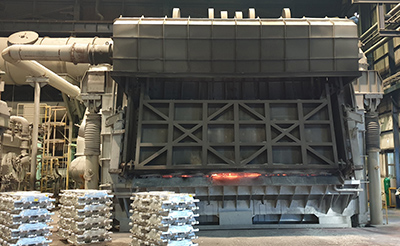

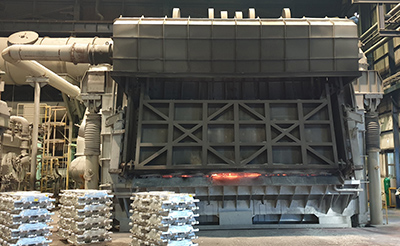

6. 균열로 (Pusher Furnace)

6. 균열로 (Pusher Furnace)

열간압연에서 요구되는 온도까지 Slab를 가열하는 공정이다. Slab를 가열하여 일정시간 유지함으로써 Slab의 균질성을 얻을수있다.

-

5. 슬라브 절단 및 면삭 (Slab Sawing&Scalping)

5. 슬라브 절단 및 면삭 (Slab Sawing&Scalping)

Slab 표면의 산화물층을 제거하기 위하여 Slab의 표면을 깎아내는 공정.

-

4. 주조기 (Slab Casting)

4. 주조기 (Slab Casting)

용해된 알루미늄을 수냉식 수직 주형(Mold)에 부어 Slab를 만드는 공정이다.

-

7. 열간 압연기 (Hot Mill)

7. 열간 압연기 (Hot Mill)

정해진 온도(재결정온도 이상)로 가열된 Slab를 열간 압연기의 압연 Roll 사이로 통과하면서 두께를 조절하는 공정이다.

-

8. 냉간 압연기 (Cold Mill)

8. 냉간 압연기 (Cold Mill)

주조공정에서 생산된 Coil을 재결정온도 이하의 온도에서 압연을 통하여 고객이 요구한 두께로 만드는 공정. 자동두께조절기(AGC) 와 자동형상조절기(AFC)를 이용하여 제품 품질의 고급화 및 정밀도를 향상시킨다.

-

9. 교정기 (Tension Leveler)

9. 교정기 (Tension Leveler)

알루미늄 Coil을 장력이 주어진 상태에서 일련의 교정 Roller를 통과함으로써 형상을 평탄하게 교정하는 공정.

-

12. 소둔로 (Annealing Furnace)

12. 소둔로 (Annealing Furnace)

냉간 압연재의 물성 조절을 행하는 공정. 정해진 온도로 가열 및 유지함으로써 금속학적인 조직의 변화를 꾀하여 재료의 물성 조절 및 품질향상을 얻을 수 있다.

-

11. 길이 절단기 (Cut-To-Length)

11. 길이 절단기 (Cut-To-Length)

고객이 원하는 길이로 제품을 절단하는 공정.

-

10. 폭 절단기 (Slitter)

10. 폭 절단기 (Slitter)

제품을 고객이 원하는 폭으로 자르는 공정.

C.C. Line 생산공정

-

1. 용해로 (Melting Furnace)

1. 용해로 (Melting Furnace)

알루미늄 원자재(Ingot, Scrap, 모합금)등을 용해하는 공정.

전자교반기의 사용으로 용탕품질 향상 및 연료 절감을 꾀한다. -

2. 유지로 (Holoding Furnace)

2. 유지로 (Holoding Furnace)

용해로에서 이송된 용탕(녹은 알루미늄)을 원하는 화학적 성분과 온도 및 청정도를 얻기 위하여 세부 조정처리를 행하는곳이다.

-

3. 탈가스 및 필터 (Degassing & Filtering)

3. 탈가스 및 필터 (Degassing & Filtering)

주로 Ar Gas를 사용하여 용탕속에 잔존하는 수소 Gas를 제거하며, Ceramic Foam Fiter를 사용하여용탕내의 불순물을 제거한다.

-

4. 주조기 (Twin Roll Continuous Caster)

4. 주조기 (Twin Roll Continuous Caster)

용해된 알루미늄을 냉각수가 흐르는 2개의 Roll 사이를 통과시켜 연속적으로 판형태로 만들어 이를 Coil형태로 감아내는 공정이다.

-

5. 냉간 압연기 (Cold Mill)

5. 냉간 압연기 (Cold Mill)

주조공정에서 생산된 Coil을 재결정온도 이하의 온도에서 압연을 통하여 고객이 요구한 두께로 만드는 공정. 자동두께조절기(AGC) 와 자동형상조절기(AFC)를 이용하여 제품 품질의 고급화 및 정밀도를 향상시킨다.

-

6. 소둔로 (Annealing Furnace)

6. 소둔로 (Annealing Furnace)

냉간 압연재의 물성 조절을 행하는 공정. 정해진 온도로 가열 및 유지함으로써 금속학적인 조직의 변화를 꾀하여 재료의 물성 조절 및 품질향상을 얻을 수 있다.

-

7. 교정기 (Tension Leveler)

7. 교정기 (Tension Leveler)

알루미늄 Coil을 장력이 주어진 상태에서 일련의 교정 Roller를 통과함으로써 형상을 평탄하게 교정하는 공정.

-

8. 폭 절단기 (Slitter)

8. 폭 절단기 (Slitter)

제품을 고객이 원하는 폭으로 자르는 공정.

-

9. 길이 절단기 (Cut-To-Length)

9. 길이 절단기 (Cut-To-Length)

고객이 원하는 길이로 제품을 절단하는 공정

D.C. Line 생산공정

-

1. 용해로 (Melting Furnace)

1. 용해로 (Melting Furnace)

알루미늄 원자재(Ingot, Scrap, 모합금)등을 용해하는 공정.

전자교반기의 사용으로 용탕품질 향상 및 연료 절감을 꾀한다. -

2. 유지로 (Holoding Furnace)

2. 유지로 (Holoding Furnace)

용해로에서 이송된 용탕(녹은 알루미늄)을 원하는 화학적 성분과 온도 및 청정도를 얻기 위하여 세부 조정처리를 행하는곳이다.

-

3. 탈가스 및 필터 (Degassing & Filtering)

3. 탈가스 및 필터 (Degassing & Filtering)

주로 Ar Gas를 사용하여 용탕속에 잔존하는 수소 Gas를 제거하며, Ceramic Foam Fiter를 사용하여용탕내의 불순물을 제거한다.

-

4. 주조기 (Twin Roll Continuous Caster)

4. 주조기 (Twin Roll Continuous Caster)

용해된 알루미늄을 수냉식 수직 주형(Mold)에 부어 Slab를 만드는 공정이다.

-

5. 슬라브 절단 및 면삭 (Slab Sawing&Scalping)

5. 슬라브 절단 및 면삭 (Slab Sawing&Scalping)

Slab 표면의 산화물층을 제거하기 위하여 Slab의 표면을 깎아내는 공정.

-

6. 균열로 (Pusher Furnace)

6. 균열로 (Pusher Furnace)

열간압연에서 요구되는 온도까지 Slab를 가열하는 공정이다. Slab를 가열하여 일정시간 유지함으로써 Slab의 균질성을 얻을수있다.

-

7. 열간 압연기 (Hot Mill)

7. 열간 압연기 (Hot Mill)

정해진 온도(재결정온도 이상)로 가열된 Slab를 열간 압연기의 압연 Roll 사이로 통과하면서 두께를 조절하는 공정이다.

-

8. 냉간 압연기 (Cold Mill)

8. 냉간 압연기 (Cold Mill)

주조공정에서 생산된 Coil을 재결정온도 이하의 온도에서 압연을 통하여 고객이 요구한 두께로 만드는 공정. 자동두께조절기(AGC) 와 자동형상조절기(AFC)를 이용하여 제품 품질의 고급화 및 정밀도를 향상시킨다.

-

9. 소둔로 (Annealing Furnace)

9. 소둔로 (Annealing Furnace)

냉간 압연재의 물성 조절을 행하는 공정. 정해진 온도로 가열 및 유지함으로써 금속학적인 조직의 변화를 꾀하여 재료의 물성 조절 및 품질향상을 얻을 수 있다.

-

10. 교정기 (Tension Leveler)

10. 교정기 (Tension Leveler)

알루미늄 Coil을 장력이 주어진 상태에서 일련의 교정 Roller를 통과함으로써 형상을 평탄하게 교정하는 공정.

-

11. 폭 절단기 (Slitter)

11. 폭 절단기 (Slitter)

제품을 고객이 원하는 폭으로 자르는 공정.

-

12. 길이 절단기 (Cut-To-Length)

12. 길이 절단기 (Cut-To-Length)

고객이 원하는 길이로 제품을 절단하는 공정.